Plus rapide, plus précise, plus fiable

La simulation « avec matériel dans la boucle » HIL est aujourd’hui la norme pour les essais et la mise au point des applications critiques de commande, de protection et de surveillance. Sa montée en puissance est la résultante de deux grands facteurs influant sur le cycle de développement produit de tous les secteurs industriels : le délai de mise sur le marché et la complexité des systèmes mis en œuvre.

Traditionnellement, les essais en contrôle-commande industriel se font directement sur l’équipement physique (une chaîne de production, par exemple), sur l’intégralité du système ou sur un banc de laboratoire. Cette pratique a certes l’avantage d’être fidèle à la réalité du terrain, mais elle peut s’avérer très onéreuse, inefficace, voire dangereuse.

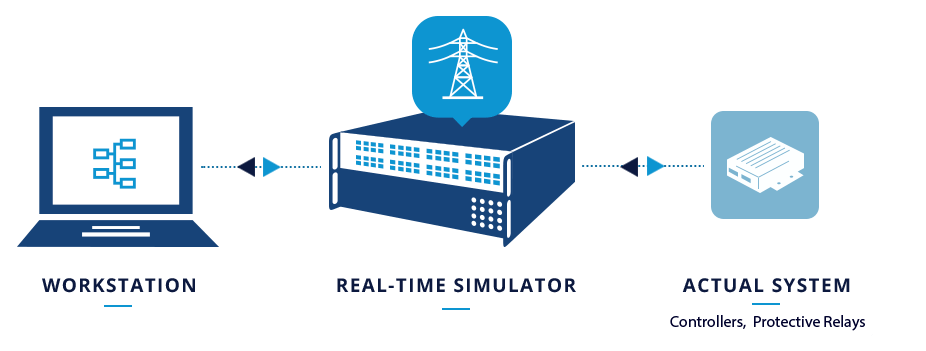

Le test HIL remédie parfaitement à ces inconvénients. Dans ce cas, l’installation physique à l’essai est remplacée par un modèle informatique, fidèle réplique de l’existant, exécuté en temps réel sur un simulateur équipé d’entrées/sorties (E/S) s’interfaçant avec les systèmes de contrôle-commande et autres équipements. Ce simulateur peut ainsi reproduire avec précision le système piloté et sa dynamique, ainsi que son instrumentation (capteurs/actionneurs), pour tester leurs interactions en boucle fermée, sans passer par un système réel.

Au-delà de ces fonctionnalités, la simulation HIL pallie avantageusement les défauts des méthodes traditionnelles : en réduisant les risques, les coûts et le temps nécessaire pour tester les systèmes embarqués complexes, elle s’érige en standard pour une multitude de secteurs industriels du monde entier.